برجهای خنککننده (Cooling Towers) امروزه در محدودهی گستردهای از صنایع ــ از نیروگاههای حرارتی تا مجتمعهای پتروشیمی و فرآیندی ــ بهعنوان مؤلفهای حیاتی در سامانههای دفع حرارت بهکار گرفته میشوند. صرفنظر از اندازه، نوع یا آرایش، یک اصل مشترک بین آنها وجود دارد: باید همواره آماده به کار باشند. برای دستیابی به این هدف، لازم است پایش وضعیت و نگهداری سیستمها به شکل مؤثر انجام گیرد. در مرکز هر برج خنککننده، یک سامانهی فن بزرگ قرار دارد که هوا را به سمت مبدلهای حرارتی هدایت میکند این مجموعه معمولاً شامل یک یا چند فن چرخان، موتورهای محرک، گیربکس، و کوبلینها و مکانیزمهای کنترلی مرتبط است.

تمام این اجزا دارای قطعات متحرکاند و باید با دقت نصب و هممحور گردند تا عملکرد پایدار و قابل اعتماد داشته باشند با این حال، در طول زمان تحت سایش طبیعی و نیز شرایط محیطی متغیر قرار میگیرند که میتواند خطر خرابی را افزایش دهد. بنابراین، پایش وضعیت این سامانههای حیاتی صنعتی برای حفظ دسترسی و زمان کارکرد، اهمیت اساسی دارد و درست در همین جاست که پایش ارتعاش تمامی بخشهای دوّار نقش کلیدی پیدا میکند.

گزینههای پایش وضعیت (Condition Monitoring)

روش انتخابی برای پایش بستگی زیادی به اهمیت تجهیز و بودجهی موجود دارد هرچه تعداد حسگرها بیشتر باشد، دادههای دقیقتری تولید میشود؛ اجزای کلیدی از دید ارتعاش معمولاً موتور و گیربکس و در برجهای پمپدار، پمپ نیز محسوب میشود. برای تمامی این کاربردها میتوان سنسورهای ارتعاش نصب کرد و انتخاب مدل صحیح سنسور از اهمیت بالایی برخوردار است.

در شرکت یکان مدلهای متنوعی از سنسورها عرضه شده که بهطور خاص برای شرایط سخت موجود در برجهای خنککننده طراحی شدهاند و دامنهی فرکانسی مورد نیاز این کاربرد را پوشش میدهند. برخی از این سنسورها قابلیت نصب در محیطهای خطرناک یا قابل اشتعال را دارند و تمامی مدلهای مربوطه دارای گواهیهای ایمنی معتبر هستند. به مهندسان امکان میدهد پیش از بروز خرابی یا توقف جدی تجهیزات، اقدام اصلاحی مناسب انجام دهند.

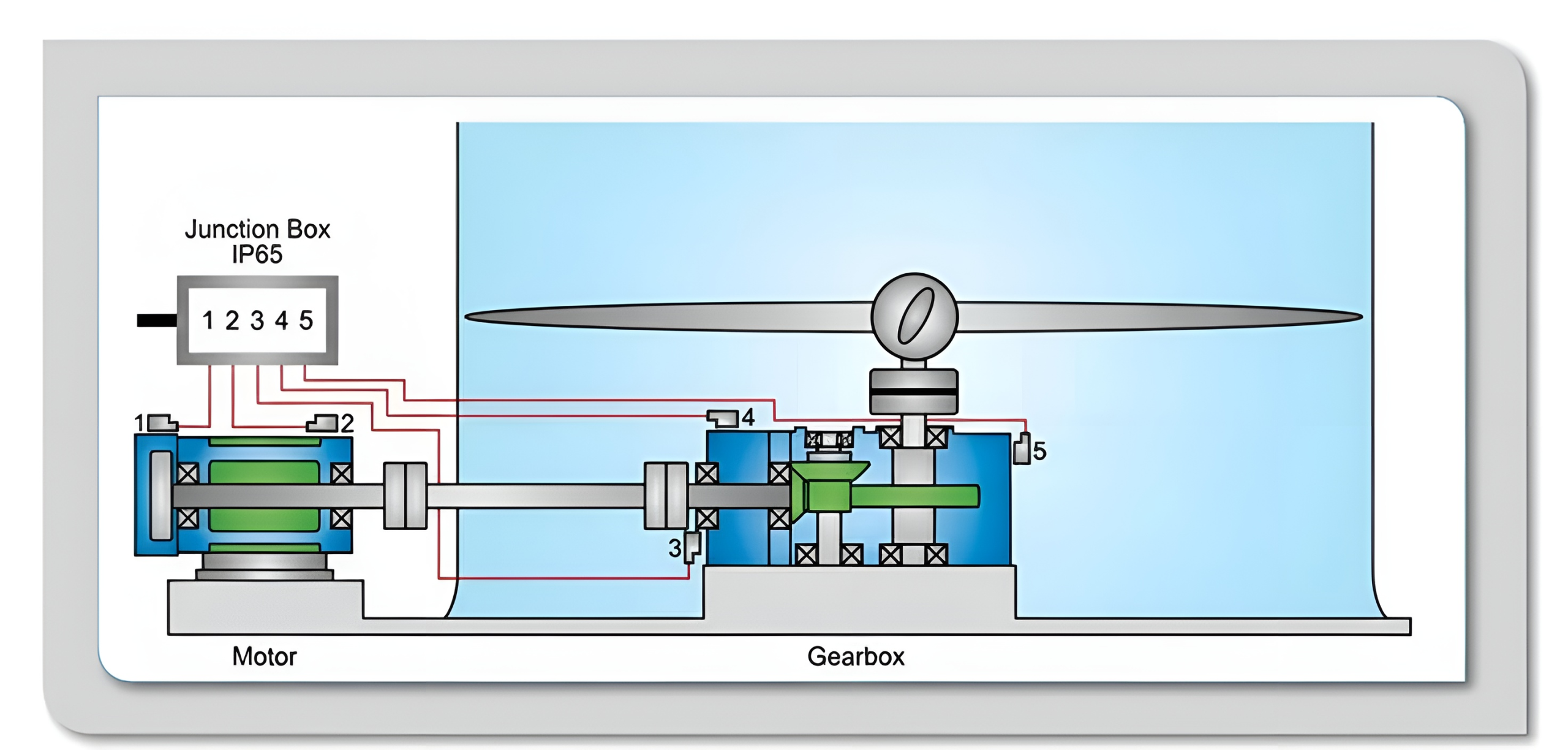

محلهای رایج نصب سنسور

موتور: در هر دو سمت Drive End (DE) و Non‑Drive End (NDE)، حسگرهای ارتعاش بهصورت شعاعی (Radial Mounting) بر روی پوستهی یاتاقان نصب میشوند تا بتوان وضعیت بلبرینگها و کیفیت هممحوری (Alignment) را بهصورت دقیق پایش نمود.

گیربکس: روی محورهای ورودی و خروجی، سنسورهای لرزش بهصورت شعاعی و در صورت نیاز محوری نصب میشوند تا وضعیت بلبرینگها (برحسب شتاب)، و نیز ارتعاشات ناشی از عدمتعادل یا ناهماهنگی دوران (برحسب سرعت) پایش گردد. تحلیل دادههای سنسور همچنین امکان برآورد میزان رانش محوری را فراهم میکنند.

حالتهای پایش

- حالت آنلاین

در حالت ایدهآل، پایش ارتعاش بهصورت آنلاین انجام میشود؛ با اینحال، تحت شرایط محدودیت بودجه، روش آفلاین نیز از کاربردهای گستردهای برخوردار است. در این حالت، خروجی حسگرهای ارتعاش به سامانههای حفاظتی، پایش وضعیت (Condition Monitoring) یا PLC متصل میشود.

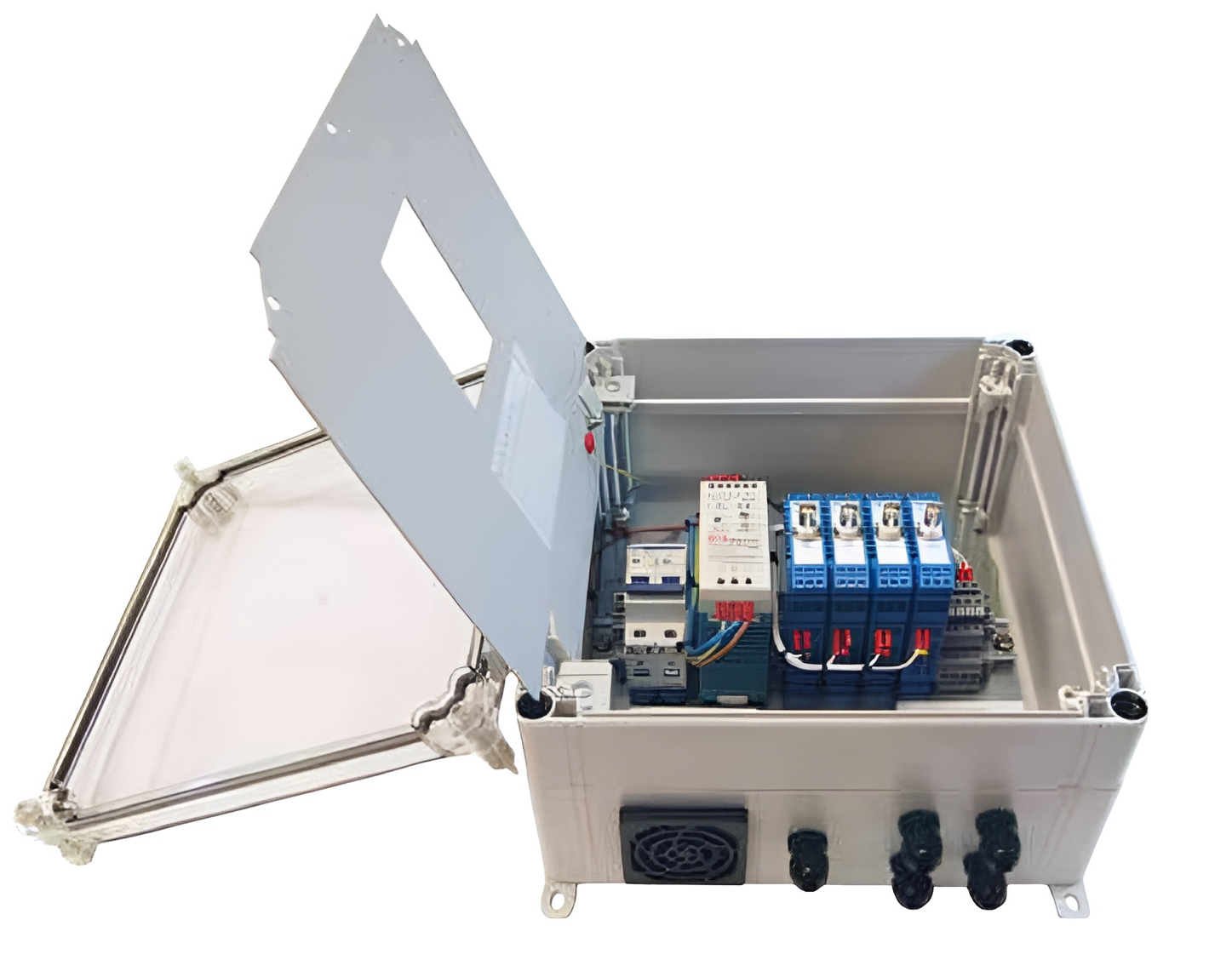

سنسورهای جریانخروجی (۴–۲۰ mA) با مقیاس کالیبرهشده برحسب شتاب یا سرعت ارتعاشی در نقاط کلیدی تجهیز نصب میشوند تا وضعیت ارتعاش بهطور پیوسته پایش گردد.این سنسورها مطابق نقشهی سیمکشی و طرح نصب به جانکشن باکس متصل شده و از آنجا از طریق کابل ابزار دقیق به سیستم PLC منتقل میشوند. دادههای ارتعاش سپس برای روندیابی (Trending) و اعلان هشدار (Alarming) مورد استفاده قرار میگیرند.

در کاربردهایی که به تحلیل دقیقتر و عمق دادهی بیشتر نیاز است، از ماژولهای ارتعاشی مجهز به فیلترهای اختصاصی استفاده میشود؛ این فیلترها بر اساس ویژگیهای دینامیکی برج خنککننده طراحی شدهاند تا رفتار واقعی تجهیز را بهدرستی بازتاب دهند. پیکربندی سیستم مشابه حالتهای معمول است: شامل حسگرهای ارتعاشی نوع AC، جانکشنباکس، کابلهای ابزار دقیق و در نهایت محفظهی محافظ حاوی ماژولهای ارتعاشی که وظیفهی پردازش سیگنال حسگرها و تولید خروجی مربوط به وضعیت بلبرینگها یا سرعت لرزش تجهیز را بر عهده دارد.

علاوهبر این، امکان اتصال همزمان دیتا کالکتور برای دریافت دادههای تحلیلیتر و بررسی طیفهای ارتعاش وجود دارد. با استفاده از این سامانهها و اجرای برنامهی نگهداری پیشبینانهی منسجم و مؤثر، میتوان زمان توقف عملکرد برج خنککننده را بهطور چشمگیری کاهش داد و از خرابیهای ناگهانی جلوگیری کرد.

سامانهی پایش آنلاین

- پنج سنسور اندازهگیری لرزش ضدآب

- جانکشن باکس از جنس مقاوم صنعتی

- کابل ابزار دقیق

- منبع تغذیهی صنعتی

- سوئیچ باکس

- پنج ماژول پردازش ارتعاش

- حالت آفلاین

در این روش، سنسورها مطابق نقشهی نمایشدادهشده در شکل قبلی بر روی فن و در ارتباط با جانکشنباکسها قرار میگیرند. بسته به شرایط دسترسی، یک جانکشنباکس در نزدیکی موتور نصب میشود و کابلهای ابزار دقیق از آن نقطه به جعبهی سوئیچ (Switch Box) هدایت میشوند.

در برخی کاربردها، کابل ابزار دقیق مستقیماً به جعبه سوئیچ وصل میگردد. جعبه سوئیچ در انواع فولاد نرم، فولاد ضدزنگ یا پلیکربنات موجود است و برای شرایط محیطی خشن طراحی شده است. سپس یک دیتا کالکتور تجاری به این جعبه متصل شده، حسگرها تغذیه میشوند و دادهی ارتعاش برای تحلیل جمعآوری میگردد.

سامانهی پایش آفلاین

- پنج سنسور اندازهگیری ارتعاش ضدآب

- جانکشن باکس از جنس مقاوم صنعتی

- کابل ابزار دقیق

- سوئیچ باکس

سوئیچهای ارتعاش مکانیکی و الکترونیکی

در کنار حسگرهای لرزش مورد استفاده در سامانههای پایش وضعیت (Condition Monitoring)، برجهای خنککننده صنعتی معمولاً به سوئیچهای ارتعاش مکانیکی (Mechanical Vibration Switch) مجهز میشوند. این سوئیچها نقش واحد حفاظتی (Protection Layer) را بر عهده دارند و در صورت عبور دامنه لرزش از محدودهی مجاز، بهصورت خودکار فرمان قطع اضطراری یا فعالسازی آلارم را صادر میکنند تا از آسیب به مجموعهی فن، گیربکس و یاتاقان جلوگیری شود.

این سوئیچها به دو دستهی اصلی تقسیم میشوند:

- سوئیچ ارتعاش مکانیکی:

این تجهیز خودکار و فاقد تغذیهی الکتریکی است و در اثر تحریک مکانیکی ناشی از عبور ارتعاش از حد مجاز شتاب یا سرعت فعال میشود. مکانیسم داخلی این تجهیز شامل مجموعهای از کنتاکتهای مکانیکی است که در لحظهی فعالسازی، مدار را بهصورت آنی قطع کرده و فرمان خاموشی اضطراری یا هشدار حفاظتی صادر میکند. این نوع سوئیچها برای ایجاد سطوح ایمنی پایه در سامانههای دوّار نظیر موتور، گیربکس و فن برجهای خنککننده مورد استفاده قرار میگیرند.

نمونهای از این گروه،سوئیچ ارتعاش مکانیکی Yekan MS60 است که دارای محدودهی عملکرد ارتعاش ۰ تا ۵ g و پاسخ فرکانسی تا حدود ۳۰۰ Hz بوده و برای نصب در نقاط بحرانی مجموعه مناسب است.

- سوئیچ ارتعاش الکترونیکی:

در نسخههای پیشرفتهتر واحد حفاظتی ارتعاش، سامانه حفاظت با بهرهگیری از حسگر داخلی نوع شتابسنج (Accelerometer) یا سرعتسنج (Velocity Sensor) طراحی میشود. این واحد با تغذیهی ۲۴ VDC یا ولتاژ مشابه، مقدار واقعی ارتعاش را بهصورت پیوسته اندازهگیری و با setpoint مقایسه میکند. در صورت عبور از حد مجاز، مدار رلهی قطع (Trip Relay) فعال شده و بهطور همزمان سیگنال ۴–۲۰ mA Analog Output برای پایش مستمر و روندیابی (Trending) ارسال میگردد. چنین سامانهای امکان حفاظت دقیقتر، هشدار پیشدستانه و همگامسازی با ابزارهای کنترل مرکزی را فراهم میسازد.

ترکیب این واحدهای هوشمند با سنسورهای ارتعاش مستقر روی یاتاقانها و مجموعهی فن، به مهندسان اجازه میدهد تا بهصورت همزمان پایش وضعیت و حفاظت اضطراری (Protection & Shutdown) را در برج خنککننده اجرا کرده و از خرابی مکانیکی، شکست بلبرینگ، یا ناهماهنگی دورانی مجموعه پیشگیری کنند. این دستگاهها با طراحی صنعتی مقاوم، حتی در شرایط کاری شدید و محیطهای دارای گرد و غبار، روغن، رطوبت و آلودگیهای فرآیندی، عملکردی پایدار با سطح بالای تکرارپذیری (Repeatability) و قابلیت اطمینان (Reliability) ارائه میدهند. ویژگیهای سازهای و الکترونیکی آنها موجب میشود برای مستندسازی فرآیندهای نگهداری، و ارزیابی عملکرد برجهای خنککننده صنعتی کاملاً مناسب باشند.

استقرار و استفادهی اصولی از سنسورهای ارتعاش (Vibration Sensors) در نقاط بحرانی نظیر موتور، فن و گیربکس برج خنککننده، نهتنها بهصورت مؤثر عمر مکانیکی تجهیزات را افزایش میدهد، بلکه با کاهش توقفهای ناگهانی (Unscheduled Downtime)، راندمان کلی سامانه را بهطور محسوسی ارتقا میبخشد.