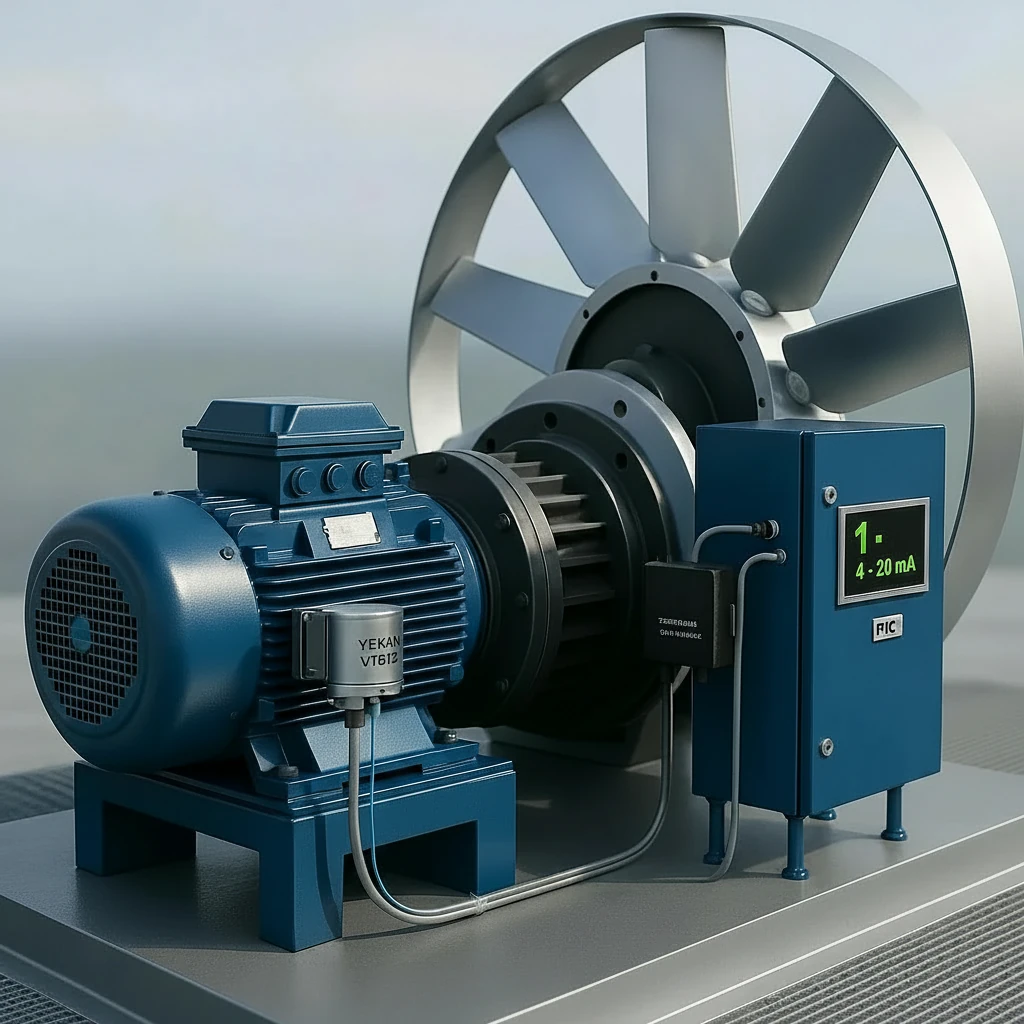

ارتعاش یکی از مهمترین شاخصهای سلامت مکانیکی تجهیزات دوار است. در سامانههای گرمایش، تهویه و سرمایش از جمله چیلرها و برجهای خنککننده، وجود ارتعاش بیش از حد معمول نشانهی عدم تعادل، شلشدگی، سایش یاتاقان یا خرابی پرههای فن است.

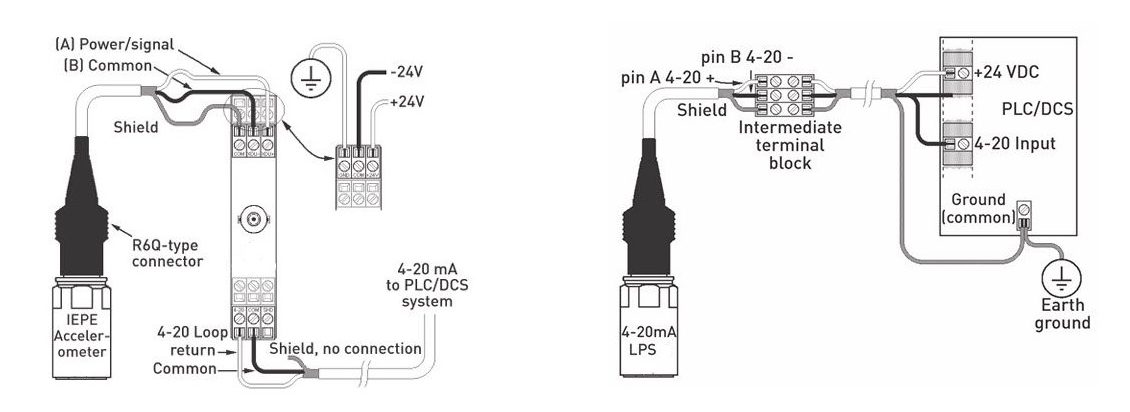

روشهای متداول اندازهگیری ارتعاش با استفاده از حسگرهای IEPE از نوع شتابسنج (Accelerometer)، سیگنال خروجی دینامیکی در بازه میلیولت تا ولت تولید میکنند؛ سیگنالی که برای ورودیهای استاندارد PLC یا DCS قابلپذیرش نیست، زیرا پردازش آن نیازمند ماژولهای پایش وضعیت، مبدلهای اختصاصی یا سامانههای تحلیل فرکانسی است.

در مقابل، ترانسمیترهای سرعت ارتعاش با خروجی جریان حلقهای ۴–۲۰ mA، سیگنال خطی متناسب با مقدار RMS سرعت لرزش تجهیز را تولید میکنند؛ سیگنالی که بدون نیاز به ماژولهای پردازش ارتعاش یا مبدلهای میانی، بهصورت مستقیم به کارت ورودی آنالوگ PLC قابل اتصال است.

سیستمهای حلقه جریان (Loop Current) ۴–۲۰ mA از جمله مطمئنترین روشهای انتقال دادههای عملیاتی در محیطهای صنعتی هستند. در این ساختار، ۴ میلیآمپر نمایانگر کمترین مقدار (صفر لرزش) و ۲۰ میلیآمپر معادل حد بیشینه لرزش قابل اندازهگیری است.

جریان حلقهای نسبت به افت ولتاژ، نویز الکترومغناطیسی (EMI) و تداخل های سریع (EFT) بسیار مقاوم است و میتواند تا ۱۰۰ متر بدون افت سیگنال منتقل شود. به همین دلیل، در سامانههای وسیع HVAC ، این روش جایگزین مقرونبهصرفهای برای سیستمهای ارتعاشسنجی پیشرفته بهشمار میآید.

یکپارچهسازی مستقیم سیگنال خروجی ۴–۲۰ میلیآمپر از ترنسمیتر ارتعاش با ورودی آنالوگ PLC/DCS، اطمینان عملکرد و نگهداری فراهم میکند که مهمترین آنها عبارتاند از:

- پایش برخط و بیدرنگ

دادههای ارتعاش پس از دریافت توسط PLC، بهصورت آنی در صفحات HMI و سامانههای SCADA نمایش داده میشوند و امکان پایش و تحلیل لحظهای وضعیت تجهیز را فراهم میسازند.

- قابلیت آلارم و تعیین Setpoint نرمافزاری

سیستم کنترلی قادر است براساس حدود هشدار ازپیشتعیینشده برای سطح ارتعاشات، هشدار یا فرمان توقف صادر کند؛ بدون نیاز به سختافزار ویژهی آلارم.

- سهولت در کالیبراسیون و راهاندازی

فرآیند کالیبراسیون تنها بر اساس دو نقطه (صفر و ماکسیمم جریان) انجام میشود و نیازی به مبدل یا تجهیز واسط ندارد؛ این موضوع راهاندازی اولیه و نگهداری دورهای را تسهیل میکند.

- سازگاری بالا با شرایط محیط صنعتی

سیگنال حلقهای ۴–۲۰ mA دارای ایمنی بالا در برابر نویز و تداخل الکترومغناطیسی (EMI/EFT) بوده و تجهیز تا دمای +۸۵ °C عملکرد پایدار دارد. همچنین مقاومت مکانیکی مناسبی در برابر لرزش و ضربه دارد.

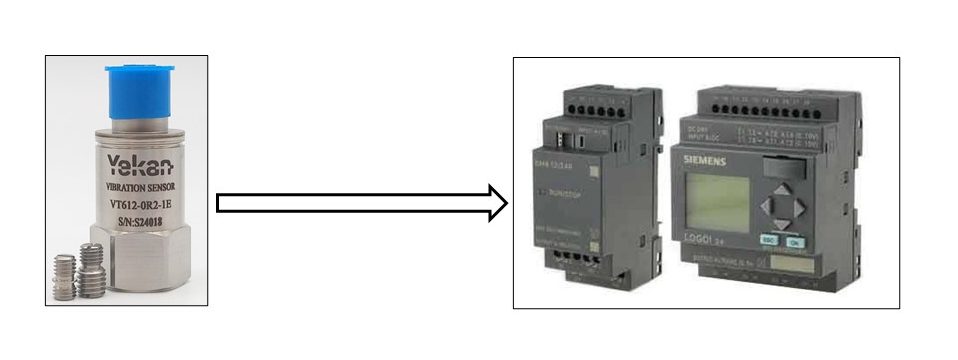

پایش ارتعاش در چیلرهای گریز از مرکز و برجهای خنککنندهی بزرگ، باید متناسب با سرعت چرخش فنها انجام شود. فنهای با سرعت بالای ۳۰۰ RPM معمولاً ارتعاش با دامنهی قابلتوجهی تولید میکنند، بنابراین اندازهگیری مستقیم توسط سنسورهای سرعتی با پاسخ ۳–۱۵۰۰ Hz مانند سنسور VT612 از برند یکان مناسب است.

در مقابل، فنهای زیر ۳۰۰ RPM، ارتعاش کمدامنه و با فرکانسهای پایینتر دارند و نیازمند سنسوری با حساسیت بالا یا ویژگی ویژهی Low Frequency Response هستند.

در هر دو مورد، باید مکان نصب حسگر به گونهای انتخاب شود که نسبت به منبع ارتعاش مثلاً گیربکس یا یاتاقان پروانه، بیشترین حساسیت را داشته باشد. نصب در کنار محفظهی بیرونی گیربکس معمولترین انتخاب است، زیرا علاوه بر تشخیص ارتعاش خود فن، شلشدگی یا لقی دندهها را نیز آشکار میکند.

ملاحظات نصب، کابلکشی و حفاظت EMI/EFT

محیطهای سرمایشی معمولاً مرطوب، گرم و در معرض نویز الکترومغناطیسی قرار دارند؛ از اینرو انتخاب نوع کابل و نحوهی اتصال از اهمیت بالایی برخوردار است. بهکارگیری کابل با روکش PTFE (تفلون) به دلیل مقاومت شیمیایی بالا، پایداری حرارتی و تحمل تابش UV، همراه با کانکتور صنعتی دوپین، موجب افزایش پایداری اتصال و جلوگیری از افت سیگنال میشود. در طراحی حلقهی جریان، شیلد کابل باید تنها در سمت PLC زمین شود تا از ایجاد حلقههای زمین و بروز نویز القایی جلوگیری گردد. همچنین، سطح فلزی زیر سنسور باید کاملاً تمیز و بدون زنگزدگی بوده و پیچ نصب با گشتاور استاندارد (معمولاً در محدودهی ۲ تا ۵ N·m) بسته شود تا انتقال ارتعاش به بدنهی سنسور بهصورت کامل و دقیق انجام پذیرد.

پایش ارتعاش با استفاده از ترانسمیترهای حلقهای ۴–۲۰ میلیآمپر، یک رویکرد پایدار، اقتصادی و قابل اطمینان برای نظارت بر سلامت عملیاتی چیلرها، برجهای خنککن و سامانههای HVAC (Heating, Ventilation, and Air Conditioning) به شمار میرود. بهعنوان نمونهٔ کاربردی، سنسور VT612 برند یکان یک ترانسمیتر سرعت ارتعاش با خروجی ۴–۲۰ میلیآمپر است که سرعت RMS را در محدودههای مختلف ( mm/s) اندازه میگیرد. این سنسور با بدنهی فولاد ضدزنگ ۳۰۴، محدودهی فرکانسی ۳ تا ۱۵۰۰ Hz و دمای کاری –۴۰ تا +۸۵ °C، برای نصب روی موتورهای برج خنککن مناسب است.

این روش، بدون نیاز به ماژولهای پیچیدهی تحلیل ارتعاش، تنها با ارتباط سادهی دو سیمی به مدار کنترل، قابلیت تشخیص زودهنگام خرابی را فراهم میکند و برای اجرای نگهداری پیشبینانه (Predictive Maintenance) بسیار مؤثر است.

بهکارگیری سنسورهایی مانند VT612 در کنار طراحی صحیح کابل و ورودی PLC جزو استانداردهای پذیرفتهشدهای است که با الزامات API 670 و ISA S71.04 هماهنگ میباشد.