پرسش و پاسخ حوزه اندازهگیری و پایش ارتعاش

مفاهیم

ارتعاش و لرزش چیست؟

ارتعاش (Vibration) به حرکت رفتوبرگشتی و نوسانی یک جسم حول یک نقطه تعادل گفته میشود که معمولاً به صورت منظم و دورهای رخ میدهد.

لرزش در زبان فارسی معمولاً به همان مفهوم ارتعاش اشاره دارد و تفاوت فنی خاصی با آن ندارد.

بهطور ساده:

هر حرکت تکرارشونده به جلو و عقب یا بالا و پایین حول یک نقطه ثابت، ارتعاش یا لرزش نامیده میشود.

مثالها:

لرزش موتور الکتریکی هنگام کار

ارتعاش شفت یک پمپ

لرزش بدنه ماشین در حال حرکت

پارامترهای اصلی ارتعاش:

دامنه (Amplitude): شدت لرزش

فرکانس (Frequency): تعداد لرزش در ثانیه (Hz)

سرعت ارتعاش (Velocity)

شتاب ارتعاش (Acceleration)

جابجایی ارتعاش (Displacement)

دلایل ایجاد ارتعاش در ماشینآلات، وسایل نقلیه و سازهها چیست؟

منابع ایجاد ارتعاش بسیار متنوع هستند. رایجترین آنها عبارتاند از:

عناصر دوّار نامتعادل

قطعات غیربالانس

خرابی چرخدندهها و یاتاقانها

جریان سیال

جریان هوا

نیروهای رانشی سیستمهای پیشرانش

محیطهای آکوستیکی با شدت بالا

رابطه بین دور بر دقیقه (RPM) و هرتز (Hz) چیست؟

یک هرتز (Hz) برابر است با ۱ سیکل در ثانیه (یعنی ۶۰ سیکل در دقیقه) و ۱ RPM برابر است با ۱ دور در دقیقه.

بنابراین، موتوری که با ۶۰ هرتز کار میکند، در واقع با ۶۰ دور در ثانیه میچرخد که معادل است با:

۳۶۰۰ دور در دقیقه (60 × 60)

CM یا Condition Monitoring چیست؟

با چه روش های می توان ارتعاشات ماشین دوار را اندازه گرفت؟

برای اندازهگیری ارتعاشات ماشینهای دوار روشهای مختلفی وجود دارد که هر کدام بسته به هدف اندازهگیری و دقت مورد نیاز استفاده میشوند. مهمترین روشها عبارتاند از:

شتابسنجها (Accelerometers):

رایجترین روش اندازهگیری ارتعاش

شتاب لرزش را به سیگنال الکتریکی تبدیل میکنند

میتوانند تکمحوره یا سهمحوره باشند

سنسورهای سرعت ارتعاش (Velocity Sensors / Piezovelocity Transducers)

سرعت حرکت لرزشی شفت یا بدنه را اندازهگیری میکنند

معمولاً برای دامنه ارتعاش متوسط کاربرد دارند

سنسورهای جابجایی (Displacement Sensors / Proximity Probes)

تغییر مکان شفت نسبت به پایه را اندازهگیری میکنند

برای ماشینهای با سرعت پایین یا تحلیل لرزشهای شدید مناسب هستند

دستگاههای قابل حمل (Portable Vibration Meters / Data Collectors)

برای بازرسی دورهای و سریع ماشینآلات

معمولاً ترکیبی از شتاب، سرعت و جابجایی را نمایش میدهند

تحلیل با روش FFT و نرمافزارهای مانیتورینگ

دادههای ارتعاشی جمعآوری شده به دامنه و فرکانس تجزیه میشوند

برای تشخیص منابع مشکل و پایش وضعیت بلندمدت کاربرد دارند

آنالیز لرزش چیست؟

آنالیز لرزش یعنی بررسی و تحلیل ارتعاشات ماشینآلات برای تشخیص وضعیت سلامت ماشین آلات دوار و شناسایی مشکلات مکانیکی قبل از وقوع خرابی.

در این فرآیند:

سیگنال ارتعاشی توسط سنسورها (شتابسنج، سنسور سرعت، سنسور جابجایی) جمعآوری میشود.

با استفاده از نرمافزارهای تحلیل و روشهایی مانند FFT (تبدیل فوریه سریع)، سیگنال به فرکانسها و دامنهها تجزیه میشود.

الگوهای مشخص مربوط به مشکلات مختلف (مثلاً بلبرینگ، چرخدنده، نامتعادلی شفت) شناسایی میشوند.

هدف اصلی آنالیز لرزش:

پیشبینی خرابیها

افزایش عمر تجهیزات

کاهش توقف ناگهانی و هزینه تعمیرات

میتوان آن را بهعنوان چشم ماشین برای دیدن مشکلات داخلی بدون باز کردن آن تصور کرد.

تفاوت PEAK TO PEAK – RMS – PEAK شکل موج در چیست؟

Peak: حداکثر مقدار مثبت (یا منفی) سیگنال ارتعاش از خط صفر (zero). نشاندهنده حداکثر انحراف لحظهای.

Peak to Peak: فاصله بین حداکثر مثبت و حداکثر منفی (دو برابر Peak برای سیگنال سینوسی متقارن). برای اندازهگیری جابهجایی (Displacement) رایج است.

RMS (Root Mean Square): میانگین مربعات ریشهدار، که انرژی واقعی ارتعاش رو نشون میده (برای سینوسی، RMS ≈ 0.707 × Peak). استاندارد برای ارزیابی شدت کلی ارتعاش.

تفاوت دو اصطلاح MMS و CMS در چیست؟

MMS (Machinery Monitoring System): سیستم حفاظت ماشین (Protection)، معمولاً آنلاین و برای shutdown فوری (مثل Bently Nevada 3500). تمرکز روی حفاظت.

CMS (Condition Monitoring System): سیستم مانیتورینگ وضعیت، برای تحلیل عیبیابی و پیشبینی نگهداری (مثل System 1). تمرکز روی تشخیص زودرس faults.

سنسور

IEPE sensor چیست؟ آیا با ICP® sensor یکی است؟

IEPE مخفف نوعی سنسور عمومی به نام سنسور پیزوالکتریک با الکترونیک یکپارچه (Integrated Electronic PiezoElectric) است.

شرکت PCB Piezotronics این نوع سنسور IEPE را تحت نام تجاری ICP® عرضه میکند.

«Signal conditioner» چیست و آیا در سیستم IEPE همیشه لازم است؟

سیگنال کاندیشنر بخش مهمی از یک سیستم سنسور IEPE است، زیرا دو وظیفهٔ حیاتی انجام میدهد:

- تأمین منبع تغذیهی ثابت ۳۰–۱۸ ولت DC برای سنسور IEPE که برای عملکرد الکترونیک داخلی سنسور ضروری است.

- حذف ولتاژ بایاس از سیگنال سنسور تا دستگاه قرائت بتواند دادههای دقیق و قابلاعتماد دریافت کند.

تفاوت ولتاژ تغذیه (Supply Voltage) و ولتاژ تحریک (Excitation Voltage) با یکدیگر چیست؟

ولتاژ تغذیه (Supply Voltage) ولتاژی است که مستقیماً از سیگنال کاندیشنر تأمین میشود و معمولاً در بازه ۱۸ تا ۳۰ ولت DC قرار دارد. این ولتاژ باید از طریق یک دیود محدودکننده جریان عبور داده شود تا به مدار الکترونیکی سنسور آسیب نرسد. سنسورهای استاندارد IEPE برای عملکرد صحیح به حداقل ۲ میلیآمپر جریان نیاز دارند، اما ممکن است تا ۲۰ میلیآمپر نیز جریان مصرف کنند. در فرآیند محدودسازی جریان، دیود معمولاً ۱ ولت از ولتاژ را مصرف میکند. ولتاژ باقیمانده (یعنی ولتاژ تغذیه منهای ولتاژ مصرفشده توسط دیود)، ولتاژ تحریک (Excitation Voltage) نام دارد.

برای کاهش خطر آسیبدیدن یا خرابی سنسورهای IEPE چه اقدامات احتیاطی باید انجام شود؟

چندین اقدام احتیاطی مهم وجود دارد که باید رعایت شوند، از جمله:

- به سنسورهای IEPE یا تقویتکنندههای خطی بیش از ۲۰ میلیآمپر جریان ثابت اعمال نکنید.

- ولتاژ تغذیه را از ۳۰ ولت DC بیشتر نکنید.

- بدون حفاظت جریان ثابت ولتاژ اعمال نکنید؛ جریان ثابت برای عملکرد صحیح الزامی است.

- سنسور را در معرض دماهای بالاتر از ۲۵۰ درجه فارنهایت (۱۲۱ درجه سانتیگراد) قرار ندهید.

- سنسور را در معرض رطوبت بالا یا محیطهای مرطوب قرار ندهید.

- سنسور را در معرض ضربههای مکانیکی شدید قرار ندهید.

سنسورهای پیزوالکتریک چه چیزی را میتوانند اندازهگیری کنند؟

اندازهگیریهای دینامیکی (یعنی اندازهگیریهایی که بهسرعت در طول زمان تغییر میکنند)

سنسورهای پیزوالکتریک قادر به اندازهگیری کمیتهای استاتیک نیستند، زیرا کریستالهای یک سنسور پیزوالکتریک هنگام اعمال فشار، بار الکتریکی تولید میکنند، اما این بار بهمرور زمان به صفر نشت میکند.

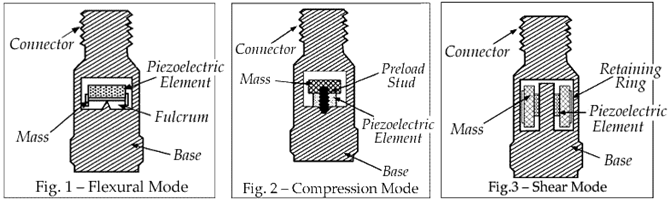

طرحهای ساختاری پایهای که در تولید سنسورهای پیزوالکتریک استفاده میشوند کداماند؟

این طرحها شامل خمشی (Flexural)، فشاری (Compression) و برشی (Shear) هستند. هر سه نوع طراحی دارای اجزای اصلی شامل المان پیزوالکتریک، جرم لرزهای (Seismic Mass)، پایه (Base) و بدنه (Housing) میباشند.

مواد اصلی مورد استفاده در ساخت المانهای پیزوالکتریک کداماند؟

کوارتز و سرب زیرکونات تیتانات (سرامیک) دو ماده رایج در ساخت المانهای پیزوالکتریک هستند.

سنسورهای کوارتزی حساسیت ولتاژی بالایی دارند و برای پردازش سیگنال به تقویتکننده ولتاژ نیاز دارند.

سنسورهای مبتنی بر سرامیک خروجی بار الکتریکی بالا و ظرفیت خازنی بالایی ارائه میدهند.

تفاوت بین سنسور IEPE و سنسور PE چیست؟

سنسور IEPE دارای مازول های الکترونیک داخلی است، در حالی که سنسور PE چنین الکترونیکی ندارد.

در نتیجه، سنسور IEPE میتواند سیگنال بار با امپدانس بالا را در داخل خود به سیگنال ولتاژ با امپدانس پایین تبدیل کند، در حالی که سیگنال بار با امپدانس بالا از سنسور PEر باید در یک تقویتکننده بار خارجی تبدیل شود.

از آنجا که سنسور PE الکترونیک داخلی ندارد، میتوان آن را در دمای بالاتر از سنسورهای IEPE استفاده کرد، زیرا محدودیت دما توسط حد دمای کریستالها تعیین میشود و نه مازولهای الکترونیک داخلی.

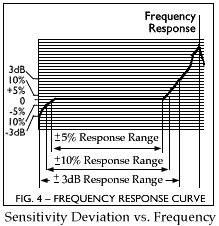

پاسخ فرکانسی سنسور لرزش سنج چیست؟

پاسخ فرکانسی، دامنه فرکانسی است که در آن سنسور پاسخ خطی ارائه میدهد.

حد بالای پاسخ فرکانسی توسط فرکانس رزونانس سنسور تعیین میشود و حد پایین پاسخ فرکانسی توسط ثابت زمانی تخلیه سنسور تعیین میگردد.

فرکانس رزونانس سنسور لرزش سنج چیست؟

فرکانس رزونانس، فرکانسی است که سنسور در آن تمایل دارد با بیشترین دامنه نوسان کند.

هر جسمی در جهان ذاتاً فرکانس رزونانس مخصوص به خود را بر اساس ساختار مکانیکیاش دارد.

فرکانس رزونانس با فرمول زیر تعیین میشود:

فرکانس رزونانس = (سختی / جرم لرزهای)√

ثابت زمانی تخلیه (discharge time) چیست؟

ثابت زمانی تخلیه، زمان لازم برای کاهش سیگنال به میزان ۶۳٪ را اندازهگیری میکند.

هرچه ثابت زمانی تخلیه بالاتر باشد، سیگنال کندتر تخلیه میشود و بنابراین پاسخ فرکانسی پایین بهتری دارد.

ثابت زمانی تخلیه با فرمول زیر تعیین میشود:

ثابت زمانی تخلیه = مقاومت × ظرفیت خازنی

حساسیت عرضی (Transverse Sensitivity) چیست؟

حساسیت عرضی، حساسیت (به درصد) یک سنسور تکمحوره به شتاب عمود بر محور اصلی آن در یک بازه فرکانسی مشخص است.

حساسیت اسمی (nominal sensitivity) شتابسنج چیست؟

حساسیت اسمی شتابسنج، مشخصه انحرافی را تعریف میکند که در محدوده حساسیت قابل قبول در نظر گرفته میشود.

به عنوان مثال: اگر حساسیت یک شتابسنج ±۱۰٪ از ۱۰ میلیولت بر g تعریف شده باشد،

حساسیت واقعی سنسور پس از کالیبراسیون میتواند در بازه ۹ تا ۱۱ میلیولت بر g باشد و همچنان مشخصات شتابسنج مورد نظر را برآورده کند.

دامنه اندازهگیری (measurement range) من چیست؟

اگر حساسیت و دامنه اندازهگیری شتابسنج را در هم ضرب کنیم، باید برابر ۵ ولت شود.

به عنوان مثال:

حساسیت سنسور ۱۰ میلیولت بر g است.

دامنه اندازهگیری سنسور باید محاسبه شود:

دامنه اندازهگیری شتابسنج = خروجی کامل شتابسنج ÷ حساسیت شتابسنج = ۵۰۰۰ میلیولت ÷ ۱۰ میلیولت بر g = ۵۰۰ g

محافظت در برابر شوک/حد بارگذاری بیش از حد چیست؟

این مشخصه دامنه شتاب ورودی بر حسب g را تعریف میکند که سنسور در صورت مواجهه با آن، قادر به بازیابی باشد.

آیا سنسورهای حالت برشی (Shear Mode) از حالت فشاری (Compression Mode) برتر هستند؟

سنسورهای حالت خمشی (Flexure Mode) چطور؟

در سالهای اخیر، سنسورهای Shear Mode محبوبیت یافتهاند، در حالی که سنسورهای Compression Mode اغلب به عنوان “تکنولوژی قدیمی” در نظر گرفته میشوند. در همین حال، سنسورهای حالت خمشی که زمانی برای کاربردهای صنعتی خیلی شکننده محسوب میشدند، اکنون با استفاده از تکنیکهای طراحی ویژه دوباره مطرح شدهاند.

هر روش ساخت دارای مزایا و معایب ذاتی خود است. روش ساخت سنسور کمتر از عملکرد آن اهمیت دارد. برای هر مدل، ویژگیهایی مانند کرنش پایه (Base Strain) و حدود شوک در برگه مشخصات quant میشوند و قابل مقایسه هستند.

برای مثال، یک سنسور حالت فشاری با طراحی مناسب ممکن است کرنش پایه پایینتری نسبت به یک سنسور حالت برشی داشته باشد. اگرچه این ممکن است با شهود بسیاری از افراد مغایرت داشته باشد.

در طراحیهای پیشرفته امروز، انتخاب سنسور مناسب برای یک کاربرد با توجه به عملکرد حاصل از تکنیکهای طراحی مختلف تعیین میشود.

آیا شتابسنجهای عمومی ۱۰۰ mV/g را میتوان برای اندازهگیری ماشینآلات با سرعت پایین استفاده کرد؟

در حالی که بسیاری از شتابسنجهای عمومی ۱۰۰ mV/g دارای مشخصه فرکانس پایین -3dB بین ۰.۲ تا ۰.۵ هرتز هستند، اما آنها بهترین گزینه برای اندازهگیری دقیق روی ماشینآلات با سرعت پایین نیستند. دلیل این است که بیشتر شتابسنجهای عمومی ۱۰۰ mV/g سطح نویز فرکانس پایین بسیار بالاتری نسبت به شتابسنجهای طراحی شده برای اندازهگیریهای فرکانس پایین دارند.

برای این کاربرد، باید از شتابسنجهای ۵۰۰ mV/g با فرکانس پایین استفاده شود، زیرا نسبت سیگنال به نویز به مراتب بهتری ارائه میدهند.

آیا سنسورهای ۵۰۰ mV/g صرفاً به دلیل بهره الکترونیکی بالاتر نسبت به سنسورهای عمومی ۱۰۰ mV/g حساستر هستند؟

خیر، سنسورهای ۵۰۰ mV/g صرفاً به دلیل افزایش بهره الکترونیکی داخلی حساستر نیستند. اگر تنها بهره الکترونیکی افزایش یابد، دامنه خروجی سیگنال ارتعاش افزایش مییابد، اما همزمان سطح نویز داخلی سنسور نیز بالا میرود.

حساسیت بالاتر بدون افزایش نویز تنها با تقویت مکانیکی سیگنالها ممکن است، که از طریق افزایش جرم سنسور و یا استفاده از کریستال حسگر با خروجی بالاتر انجام میشود.

در سنسور با حساسیت خروجی بالاتر، آیا سنسور فرکانس پایین بهراحتی دچار اورلود نمیشود؟

با توجه به حساسیت بالای خروجی و در نتیجه دامنه پایین سیگنالها، سنسورهای فرکانس پایین، خروجی بالا در معرض اورلود شدن هستند، بهویژه زمانی که ارتعاشات فرکانس بالای قابل توجه وجود داشته باشد.

به همین دلیل، یک فیلتر پایینگذر (Low-Pass) در الکترونیک این سنسورها قرار داده شده است.

این فیلتر حد فرکانس بالای سنسور را کنترل کرده و سیگنالهای فرکانس بالا را تضعیف میکند. با عدم پردازش دادههای فرکانس بالا (که معمولاً دارای سطح ارتعاش بالایی هستند)، احتمال اورلود شدن سنسور کاهش مییابد.

ولتاژ بایاس (Bias Voltage) چیست؟

ولتاژ بایاس، که گاهی به آن ولتاژ استراحت (Rest Voltage) نیز گفته میشود، برای اندازهگیری سیگنالهای AC با استفاده از تقویتکنندههای تکسیمه دو سیمه لازم است.

این ولتاژ DC بایاس، حامل سیگنال AC است که روی آن قرار میگیرد. معمولاً این ولتاژ در نقطهای بین منبع تغذیه و زمین انتخاب میشود، یعنی تقریباً نیمه راه بین ولتاژ تغذیه و زمین.

تفاوت بین زمان روشن شدن (Turn-On Time) و زمان تثبیت (Settling Time) چیست؟

زمان روشن شدن (Turn-On Time): مدت زمانی است که سنسور برای رسیدن به ولتاژ بایاس یا ولتاژ استراحت نهایی خود نیاز دارد (معمولاً در حدود ۱۰٪ از مقدار نهایی) هنگام روشن شدن سنسور.

زمان تثبیت یا زمان بازیابی از شوک (Settling Time or Shock Recovery Time): مدت زمانی است که سنسور برای بازیابی از اورلود تقویتکننده ناشی از ضربههای مکانیکی با دامنه بالا مانند نصب با آهنربا نیاز دارد.

آیا همه سنسورها زمان روشن شدن یکسانی دارند؟

خیر. بهطور کلی، سنسورهای فرکانس بسیار پایین کندتر از سنسورهای عمومی عمل میکنند.

زمان روشن شدن معمولی سنسورهای عمومی: کمتر از ۳ ثانیه

سنسورهای فرکانس پایین: معمولاً تا ۸ ثانیه زمان روشن شدن نیاز دارند

آیا حالت کاری سنسور (Operating Mode) بر کاربرد من تأثیر میگذارد؟

بله.

سنسورهای فشاری (Compression) و برشی (Shear) معمولاً برای کاربردهای عمومی، صنعتی و فرکانس بالا استفاده میشوند.

سنسورهای خمشی (Flexural) به دلیل حساسیت طراحی، معمولاً محدود به کاربردهای تخصصی لرزهنگاری (Seismic) هستند.

آیا بین سنسورهای فشاری (Compression) و برشی (Shear) تفاوت کاربردی وجود دارد؟

اگرچه از دید طراحی سنسور تفاوتهایی وجود دارد، این تفاوتها معمولاً برای کاربر نهایی مشهود نیستند.

به طور کلی:

سنسورهای برشی (Shear) برای یک حساسیت مشخص، فرکانس رزونانس بالاتری ارائه میدهند.

همچنین سنسورهای برشی نسبت به تغییرات حرارتی ناگهانی (Thermal Transients) حساسیت کمتری دارند.

تفاوتهای کاربردی بین سنسورهای مبتنی بر کوارتز و پیزوسرامیک چیست؟

سنسورهای پیزوسرامیک خروجی بار بسیار بالاتری نسبت به سنسورهای مبتنی بر کوارتز دارند. این موضوع نویز الکترونیکی سنسور را کاهش داده و امکان اندازهگیری سیگنالهای سطح پایینتر را فراهم میکند. بنابراین، سنسورهای پیزوسرامیک باید برای پایش ماشینآلات با سرعت پایین که معمولاً در کاربردهای صنعتی یافت میشوند، استفاده شوند.

چه اتفاقی میافتد وقتی سنسورهای لرزش سنج مبتنی بر کوارتز روی ماشینآلات با سرعت پایین استفاده شوند؟

به دلیل خروجی پایین عنصر حسگر و نویز بالاتر تقویتکننده متناظر، اثر شیب اسکی (Ski Slope Effect) در فرکانسهای پایین مشاهده میشود.

اگر سیگنال شتاب به سرعت (Velocity) انتگرالگیری شود، نویز الکترونیکی بیشتر تقویت شده و پاسخ شیب اسکی بهطور قابل توجهی بزرگنمایی میشود.

انواع اصلی سنسورهای ارتعاش سنج مورد استفاده در کاربردهای صنعتی کداماند؟

شتابسنجهای عمومی (100 mV/g)، شتابسنجهای فرکانس پایین (500 mV/g) و ترنسدیوسرهای پیزوولاسیتی (100 mV/ips) بسته به سرعت ماشینآلات، سطح دامنه ارتعاش و روشهای اندازهگیری مشخص میشوند.

هدف اصلی در انتخاب سنسور، حداکثر کردن نسبت سیگنال به نویز اندازهگیری است.

تفاوت بین شتابسنجهای عمومی و فرکانس پایین چیست؟

شتابسنجهای فرکانس پایین از جرم هسته بزرگتر استفاده میکنند تا خروجی عنصر حسگر افزایش یابد. این کار نویز الکترونیکی تقویتکننده را کاهش داده و خروجی ولتاژ بالاتری از سنسور فراهم میکند.

خروجی ولتاژ بالاتر سنسورهای فرکانس پایین به غلبه بر نویز دستگاه جمعآوری داده هنگام اندازهگیری سیگنالهای با دامنه پایین کمک میکند.

معایب این روش: کاهش فرکانس رزونانس سنسور است.

ترنسدیوسرهای IEPE سرعت سنج ارتعاش چیست؟

ترنسدیوسرهای لرزش سنج IEPE در واقع شتابسنجهای فرکانس پایین هستند که دارای مدار انتگرالگیری داخلی میباشند. انتگرالگیری سیگنال تأثیر نویز دستگاه جمعآوری داده را کاهش میدهد.

همچنین، مدار انتگرالگیری به عنوان یک فیلتر عمل میکند و سیگنالهای الکتریکی و مکانیکی فرکانس بالا که ممکن است بر اندازهگیریهای فرکانس پایین تأثیر بگذارند را حذف میکند.

در فرکانسهای بالا کدام عملکرد بهتری دارد: یک شتابسنج سهمحوره (Triaxial) یا سه شتابسنج تکمحوره روی یک بلاک نصب؟

در فرکانسهای بالا، یک شتابسنج سهمحوره (Triaxial) نسبت به سه شتابسنج تکمحوره نصبشده روی یک بلاک، پاسخ فرکانسی بهتری ارائه میدهد.

تفاوت سنسور شتابسنج با سنسور سرعت لرزش چیست؟ و هر یک در چه کاربردهایی استفاده میشود؟

شتابسنج (Accelerometer)

اندازهگیری شتاب لرزش را انجام میدهد (تغییر سرعت نسبت به زمان).

پاسخ خوبی به فرکانسهای بالا دارد و برای تشخیص اشکالاتی مثل ضربه، بیتعادلی و مشکلات بلبرینگ مفید است.

در تحلیل دقیق لرزش، آنالیز فرکانسی، عیبیابی جزئیات ارتعاش مورد استفاده قرار میگیرد.

سنسور سرعت لرزش (Velocity Sensor)

مقدار سرعت ارتعاش (mm/s یا in/s) را اندازه میگیرد، که معرف شدت لرزش است.

مناسب برای پایش وضعیت ماشینآلات در محدوده فرکانس متوسط و نظارت بر شرایط کلی است.

اغلب در نظارت دورهای و معیارهای استاندارد ISO برای ماشینهای دوار کاربرد دارد.

📌 جمعبندی:

شتابسنج برای تحلیل دقیق، تشخیص خطاهای زودهنگام و سرعت سنسور برای پایش کلی سلامت ماشین کاربردیتر است.

برای آنالیز دقیق لرزش، بهتر است از چه نوع سنسورهایی استفاده شود؟

برای تحلیل دقیق و عیبیابی لرزش:

شتابسنجهای پیزوالکتریک صنعتی (Piezoelectric Accelerometers) به دلیل گستره فرکانسی و حساسیت بالا.

خروجیهای سنسور به دیتالاگر، FFT Analyzer یا سیستم آنالیز لرزش متصل شده و دادههای فرکانسی تحلیل میشود.

در چه زمانی از سنسورهای تماسی و در چه زمانی از سنسورهای غیر تماسی برای حفاظت و پایش وضعیت ماشینآلات دوار استفاده میکنیم؟

📌 تماسی (Contact)

زمانی که ارتباط مستقیم با سطح میزان لرزش مورد نظر مهم باشد (مثلاً بلبرینگ، شفت).

مناسب برای سنجش دقیق در تحلیل وضعیت بلبرینگ و اجزای مکانیکی داخلی.

📌 غیر تماسی (Non-contact)

وقتی دسترسی مستقیم مشکل یا خطرناک باشد (مثلاً شفت چرخان، حفاظت از کابل).

سنسورهایی مانند سنسورهای فاصلهای یا غیر تماسی نوری/مادون قرمز و یا ترانسمیترها که دادههای لرزش را بدون تماس فیزیکی فراهم میکنند.

کابل

کابل دو رشته شیلددار یا کواکسیال کدام را انتخاب کنیم؟

کابل دو رشته شیلددار به دلایل زیر ترجیح داده میشود:

برخلاف کابل کواکسیال که شیلد خود یک حامل سیگنال است، در کابل دو رشته شیلددار هادیهای سیگنال توسط شیلد پوشانده شدهاند و بهطور مستقیم در معرض تداخل الکتریکی نیستند.

تابخوردگی دو رشته باعث حذف تفاضلی (Differential Cancellation) تداخل مغناطیسی میشود.

سر سیمهای لخت و قلعکاریشده دو رشته راحتتر به پنلهای ترمینال بلاک متصل میشوند.

از آنجا که شیلد از هادیهای سیگنال ایزوله است، میتوان تکنیکهای پیشرفتهتر زمین کردن را بهکار برد.

⚠️ کابلهای کواکسیال تنها زمانی باید استفاده شوند که کانکتورهای BNC یا سایر کانکتورهای کواکسیال برای نصب الزامی باشند.

چگونه باید شیلد کابل زمین شود؟

در کابلهای کواکسیال، شیلد حامل سیگنال مشترک (Common) است و بنابراین به سیستم مانیتورینگ زمین میشود.

شیلد باید از بدنه حسگر ایزوله باشد تا از ایجاد حلقههای زمین (Ground Loops) جلوگیری شود.

کابلهای دو رشته شیلددار:

دو روش برای زمین کردن شیلد وجود دارد:

اگر بدنه حسگر به ماشین متصل الکتریکی باشد (مثلاً نصب با Stud Mount):

شیلد کابل معمولاً به بدنه حسگر متصل میشود و از این طریق به زمین ماشین وصل میشود.

در این نوع نصب، شیلد نباید به سیستم مانیتورینگ متصل شود، زیرا ممکن است حلقههای زمین بین زمین مانیتور و زمین ماشین ایجاد شود.

اگر بدنه حسگر از ماشین ایزوله باشد (مثلاً نصب در سیمان):

شیلد باید به زمین مانیتور متصل شود.

توصیه میشود که شیلد از بدنه حسگر ایزوله باشد تا در صورت از دست رفتن ایزولاسیون بین بدنه حسگر و ماشین، از ایجاد حلقههای زمین جلوگیری شود.

کابل چگونه باید در نزدیکی سیمهای حامل جریان بالا قرار گیرد؟

بهطور کلی، کابل حسگر با سیگنال پایین نباید در کنار یا موازی سیمهای حامل جریان بالا قرار گیرد.

اگر نصب ایجاب کند که کابل سنسور در کنار سیم جریان بالا قرار گیرد:

باید حداقل ۶ اینچ فاصله بین آنها وجود داشته باشد.

ترجیحاً کابل سنسور ارتعاش در کانال یا سینی جداگانه و زمینشده نصب شود.

سیمهای حامل جریان بالا باید تنها در زاویه قائمه (Right Angle) با کابل سنسور عبور داده شوند.

آیا بین کابلهای سنسور که با هم مسیر داده شدهاند «تداخل متقابل (Crosstalk)» وجود دارد؟

در عملکرد عادی، سیگنالهای ارتعاشی سنسورهای شتابسنج با امپدانس پایین بین کابلها تداخل متقابل ایجاد نمیکنند.

در کاربردهای نادری که سیگنالهای با دامنه بسیار بالا در کنار سیگنالهای با دامنه بسیار پایین منتقل شوند، ممکن است کمی تداخل متقابل رخ دهد.

میزان کاهش تداخل (Attenuation) بین دو کابل دو رشته شیلددار که بهصورت موازی قرار گرفتهاند، بیش از ۱۰۰ دسیبل است.

کابل سنسور ارتعاش چگونه باید محکم و ثابت شود؟

در نزدیکی سنسور، کابل باید با سیستم کاهش تنش (Strain Relief) نصب شود به گونهای که انعطاف کافی برای حرکت کامل ماشین و سهولت در جداسازی هنگام تعمیر و نگهداری وجود داشته باشد.

در مسیر دهی کابل، معمولاً از کانالها (Conduit) و بستهای نگهدارنده (Cable Tie Downs) استفاده میشود.

در صورت استفاده از بستهای کمربندی (Tie Wraps)، در برخی محیطهای سخت مانند نصب در ماشینهای کاغذسازی ممکن است نیاز به بست باشد.

طول قابل استفاده برای کابل سنسور ارتعاش چقدر است؟

با استفاده از تغذیه استاندارد و سنسورهای موجود در بازار امروز، معمولاً کابلها میتوانند تا طول ۲۰۰ فوت (حدود ۶۰ متر) بدون نگرانی اجرا شوند.

مسیرهای کابل طولانیتر از ۲۰۰ فوت نیز رایج هستند و به ندرت بر اندازهگیری تأثیر میگذارند. با این حال، مشورت با سازنده سنسور برای بررسی کاربرد و تعیین مناسب بودن کابلهای طولانی توصیه میشود.

کابلهای طولانی باعث بار خازنی (Capacitive Loading) در فرکانسهای بالا میشوند که حساسیت حسگر به اشباع آمپلیفایر را افزایش میدهد.

شرایطی که باید از آن اجتناب کرد عبارت است از: کابلهای بسیار طولانی در حضور سیگنالهای با دامنه و فرکانس بالا، زمانی که سیگنالهای با فرکانس پایین و دامنه پایین اندازهگیری میشوند.

مزایای جعبههای تقسیم (Junction Boxes) قابل سوئیچ چیست؟

جعبههای تقسیم، انتقال اقتصادی بین سیستمهای جمعآوری داده سیار (Walk-Around) و سیستمهای پایش آنلاین دائمی را فراهم میکنند.

همچنین، ایمنی کارکنان را افزایش میدهند زیرا افراد CM از محیطهای خطرناک دور نگه داشته میشوند.

علاوه بر این، پیکربندی قابل سوئیچ نقاط سیگنال باعث کاهش نیروی کار و کاهش زمان جمعآوری داده میشود.

نصب

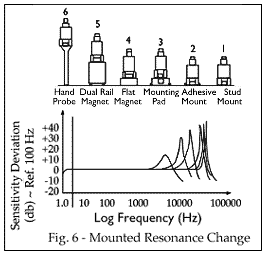

روشهای مختلف نصب سنسورها کداماند؟

چهار روش مختلف نصب وجود دارد: نصب با پیچ (Stud Mounted)، نصب با چسب (Adhesive Mounted)، نصب مغناطیسی (Magnetically Mounted) و استفاده از نوک پروب (“Stingers”).

هر روش، پاسخ فرکانسی بالا سنسور را تحت تأثیر قرار میدهد.

نصب با پیچ گستردهترین پاسخ فرکانسی و محکمترین و قابلاعتمادترین اتصال را فراهم میکند.

تمام روشهای دیگر، حد بالای فرکانس سنسور را کاهش میدهند. با جدا کردن سنسور از تماس مستقیم با نقطه اندازهگیری و قرار دادن قطعات نصب جایگزین مانند پدهای چسبی، آهنرباها یا نوک پروبها، رزونانس نصبشده ایجاد میشود. این رزونانس نصبشده کمتر از رزونانس طبیعی سنسور است و حد بالای فرکانس را کاهش میدهد. هرچه سنسور از نقطه اندازهگیری فاصله بیشتری داشته باشد، رزونانس نصبشده کمتر و محدوده فرکانسی قابل استفاده پایینتر خواهد بود.

شکل فوق این تغییر رزونانس نصبشده را نشان میدهد.

نصب مغناطیسی روشی راحت برای انجام اندازهگیریهای سریع و قابل حمل فراهم میکند و معمولاً برای پایش وضعیت ماشینآلات، تعمیر و نگهداری پیشبینانه، بررسیهای موردی و کاربردهای ترندینگ ارتعاش استفاده میشود.

نصب با چسب اغلب برای نصب موقت یا زمانی که سطح جسم آزمایش قابل آمادهسازی برای نصب با پیچ نیست، به کار میرود.

روش نصب با پیچ (Stud Mounting) نیازمند سطح تماس صاف و مسطح برای عملکرد صحیح است و برای نصبهای دائمی و/یا محکم توصیه میشود. نصب با پیچ برای آزمایش در فرکانسهای بالا توصیه میگردد.

ویژگیهای مهم نصب با پیچ (Stud-Mounted) چیست؟

باید بیشترین تلاش برای فراهم کردن سطح صاف، یکنواخت و هموار در محل تماس سنسور و ماشین انجام شود.

سوراخ رزوهکاری شده باید عمود بر سطح نصب باشد.

وجود فضا بین سنسور و سطح نصب به دلیل سطج غیر صاف یا تکنیکهای نادرست در سوارخکاری و رزوهکاری میتواند رزونانس نصبشده سنسور را بهطور قابل توجهی کاهش دهد.

همچنین، رزوهکاری ضعیف میتواند استحکام نصب با پیچ را کاهش دهد و باعث شود سنسور در طول نگهداری معمولی بهراحتی از ماشین جدا شود.

ویژگیهای مهم نصب با پد چسبی (Cementing Pad) چیست؟

باید بیشترین تلاش برای فراهم کردن سطح صاف (Flat Spot Face) روی ماشین در محل پد چسبی انجام شود.

سطح چسبی هم پد و هم ماشین باید سایش داده شده و با حلال تمیز شود تا چسبندگی حداکثری حاصل شود.

چسب مناسب باید استفاده شود تا از خرابی نصب جلوگیری کند، که میتواند ناشی از موارد زیر باشد:

خرابی با مواد شیمیایی

دماهای بالا یا تخریب بلندمدت

اختلال فیزیکی در چسبندگی به دلیل دستکاری و جابجایی.

آیا درست است که برای شتابسنجهای سبکوزن، نصب با چسب عملکرد خوبی دارد؟

بستگی به نوع چسب دارد. بهطور کلی، بهترین چسبها سیانوآکریلاتها مانند Aron Alpha یا Super Glue هستند. این چسبها در دمای اتاق بسیار سریع خشک میشوند و بازه فرکانسی وسیع و محدوده دمایی مناسبی را فراهم میکنند.

معایب این روش شامل موارد زیر است:

نیاز به حلال برای جدا کردن چسب

زمانبر بودن فرآیند جداسازی

دشواری ایجاد اتصال مناسب روی سطوح زبر

محیط

چه اثرات محیطی باید برای نصب یک شتابسنج (Accelerometer) در نظر گرفته شود؟

مهمترین اثرات محیطی که باید در نظر گرفته شوند عبارتاند از:

دمای محیط؛ تغییرات ناگهانی دما؛

رطوبت و یا احتمال غوطهوری در مایعات؛

تداخل الکترومغناطیسی؛ تخلیه الکتریسیته ساکن؛ نویزهای مکانیکی ناشی از ماشینآلات مجاور؛

و مواد شیمیایی و حلالهای خورنده.

دمای محیط چگونه بر شتابسنج تأثیر میگذارد؟

حساسیت شتابسنج در طول محدوده دمایی تعیینشده برای حسگر تغییر میکند (معمولاً کمتر از ۱۰٪). این تغییرات قابل ردیابی هستند و باعث ایجاد هیچ تغییر دائمی در حسگر نمیشوند.

هنگامی که حسگر در دماهای بسیار بالا و نزدیک به حد بالای محدوده دمایی قرار گیرد، طراحی آن باید بهگونهای باشد که برای قرارگیری طولانیمدت در این شرایط از مدارات الکترونیک با قابلیت اطمینان بالا استفاده کند.

تغییرات گذرا (Transient) دما چگونه بر شتابسنج تأثیر میگذارد؟

تغییرات سریع دما میتواند سیگنالهای غیرواقعی (Spurious Signals) در خروجی حسگر ایجاد کند که ناشی از انبساط حرارتی قطعات فلزی است.

در صورتی که از حسگرهایی با طراحی یا مشخصات نامناسب استفاده شود، این سیگنالهای غیرواقعی میتوانند باعث ایجاد هشدارهای کاذب شوند.

شتابسنجهای با فرکانس پایین و حسگرهایی که حساسیت کمی به کرنش (Strain) دارند، بیشتر در معرض تأثیرات دماهای گذرا قرار دارند.

رطوبت یا احتمال غوطهوری چگونه بر شتابسنج تأثیر میگذارد؟

رطوبت و غوطهوری در آب میتوانند باعث اتصال کوتاه متناوب (Intermittent Shorting) حاملهای سیگنال در حسگرهای با پوشش اپوکسی و یا در کانکتور و کابلهایی با طراحی یا مشخصات نامناسب شوند.

این اتصال کوتاه متناوب باعث تولید سیگنالهای غیرواقعی (Spurious Signals) میشود که میتوانند هشدارهای کاذب ایجاد کرده یا حسگر را از کار بیندازند.

در کاربردهای صنعتی:

باید از حسگرهای کاملاً آببندیشده (Hermetically Sealed) استفاده شود.

کانکتور و کابل باید طوری طراحی شوند که نفوذ مایعات را دفع کنند.

در صورت استفاده از کانکتورهای مقاوم به پاشش یا غوطهوری، بهتر است گریس سیلیکونی روی اتصالات اعمال شود تا محافظت بیشتری از اتصال فراهم شود.

تداخل الکترومغناطیسی (EMI) چگونه بر شتابسنج تأثیر میگذارد؟

تداخل الکترومغناطیسی میتواند سیگنالهای کاذب در خروجی حسگر ایجاد کند. تداخل الکترومغناطیسی با فرکانس بسیار بالا میتواند باعث تداخل متقاطع (Intermodulation Distortion) شده و خطاهای اندازهگیری با فرکانس پایین تولید کند.

برای جلوگیری از این اثرات:

الکترونیک داخلی و المان حسگر شتابسنج باید بهصورت ایزوله از بدنه (Case Isolated) طراحی شوند تا از ایجاد حلقههای زمین جلوگیری شود.

سنسور لرزش سنج باید بهصورت الکترونیکی شیلد شده باشد تا میدانهای الکترومغناطیسی کاهش یابند.

استفاده از کابل دو رشته شیلددار نسبت به کابل کواکسیال توصیه میشود.

متفرقه

هر چند وقت یکبار باید یک سنسور صنعتی دوباره تست کالیبره شود؟

اگر دقت دقیق سطح ارتعاشات ضروری باشد، سنسورها باید سالانه تست کالیبره شوند.

تعیین حد SETPOINT حفاظت بر چه مبنایی است؟

بر اساس:

- استانداردهای ISO 10816/20816 یا API 670

- تجربه ماشین (baseline اولیه)

- نوع ماشین

- قدرت و سرعت

تمام سنسورهای اندازهگیری ارتعاش نیاز به منبع تغذیه دارند؟

خیر. سنسورهای مثل velocity moving coil بدون تغذیه کار میکنن. اما اکثر مدرن (IEPE accelerometers، proximity probes) نیاز به تغذیه خارجی (۲۴V DC یا constant current) دارن.

استاندارد API 670 راجع به چیست؟

Machinery Protection Systems: حداقل الزامات برای سیستمهای حفاظت ماشینآلات دوار (مانیتورینگ radial/axial vibration، position، speed، overspeed و دما). تمرکز روی ایمنی و shutdown در صنایع نفت/گاز می باشد.

چه زمانی سنسور با خروجی ۴-۲۰ mA به سنسور ولتاژی ترجیح داده میشود؟

سنسورها با خروجی میلی آمپر مقاوم به نویز و افتا جریان در کابلهای طولانی دارند.

از دید ایمنی صنعتی تفاوت NO و NC در راله های چیست؟

NC (Normally Closed): در حالت عادی بسته، برای failsafe (اگر برق قطع بشه، آلارم/تریپ فعال میشه).

NO (Normally Open): در حالت عادی باز، برای کاربردهای غیرحفاظتی. در ایمنی، NC ترجیح داده میشه.

چرا Time Delay برای آلارم و تریپ استفاده میشود؟

برای جلوگیری از false alarm در startup/transient (ارتعاش موقت بالا)، یا spikes کوتاهمدت. معمولاً ۳-۱۰ ثانیه delay در نظر گرفته می شه.

تفاوت Junction Box و Switch Box در زمینه اندزهگیری ارتعاشات چیست؟

Junction Box: محل اتصال کابلها (wiring termination) در یک محفظه می باشد.

Switch Box: برای سوئیچینگ چند سنسور به یک آنالیزور portable (multi-point access) استفاده می شود.

اثر Coupling سخت و نرم بر ارتعاش چه می باشد؟

اتصال سخت (rigid): انتقال ارتعاش بیشتر، فرکانس طبیعی بالاتر ایجاد می کند.

اتصال نرم (flexible): ایزولاسیون ارتعاش، کاهش انتقال به پایه، اما ممکنه resonance ایجاد کند.

شیلد کابل متصل به سنسور، در سنسورها اندازهگیری ارتعاش چه تاثیری دارند؟

شیلد (shield) کابل نویز الکترومغناطیسی (EMI/RFI) رو دفع کرده و سیگنال تمیزتر خواهد بود. کابل شیلدار در محیط صنعتی پرنویز ضروری می باشد.

تفاوت دو اصلاح Monitoring و Protection در چیست؟

Monitoring: مانیتورینگ وضعیت تجهیز دوار را برای تشخیص زودرس و نگهداری پیشبینی مشخص می کند.

Protection: حفاظت فوری (shutdown) برای جلوگیری از آسیب فاجعهبار به ماشین دوار می باشد.

تفاوت دو اصلاح Alarm و Trip در حفاظت لرزش چیست؟

Alarm: هشدار جهت برای بررسی اپراتور می باشد و ماشین به کار خود ادامه خواهد داد.

Trip) shutdown): توقف خودکار ماشین برای حفاظت از آن انجام می شود.