مقدمه

برج خنککننده سیستمی برای دفع حرارت است که از پدیده تبخیر آب خنککاری استفاده میکند. در یک برج خنککننده متداول، آب توسط نازلها پاشیده شده و از قسمت بالایی برج به سمت پایین جریان مییابد. این آب در مسیر خود از میان مجموعهای از پکینگها یا سطوح مشبک تهویهشونده (Fill Media) عبور میکند تا تماس مؤثرتری با جریان هوا داشته باشد.

فن نصبشده در برج، هوای تازه محیط را از میان این سطوح عبور میدهد و تماس مستقیم هوا و آب موجب کاهش دمای سیال میشود. آب خنکشده در انتهای برج جمعآوری شده، پس از اعمال فرآیندهای کنترلی و تصفیه لازم، مجدداً به چرخه فرایند صنعتی بازمیگردد تا حرارت بیشتری را جذب کند.

کاربردها

برجهای خنککننده بهطور گسترده در پالایشگاههای نفت، نیروگاههای تولید برق، واحدهای فرآورش گاز طبیعی، مجتمعهای پتروشیمی و بهطور کلی در انواع صنایع فرایندی مورد استفاده قرار میگیرند.

از دیدگاه مهندسی، برج خنککننده نوعی مبدل حرارتی ویژه محسوب میشود که وظیفه انتقال گرمای جذبشده توسط آب در فرآیند صنعتی را به هوای محیط بر عهده دارد. این انتقال حرارت بهطور کلی از طریق دو مکانیسم اصلی انجام میشود:

- برجهای خنککننده تبخیری (Wet Cooling Towers)

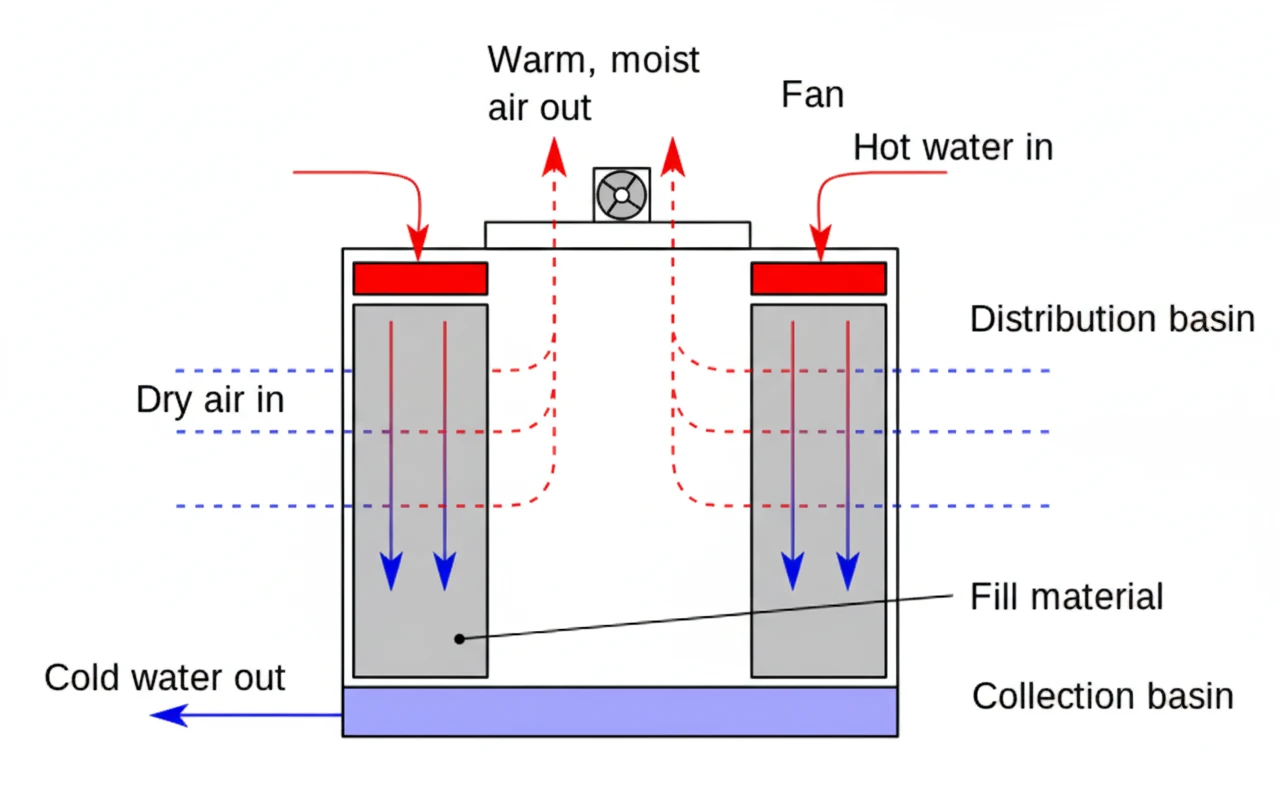

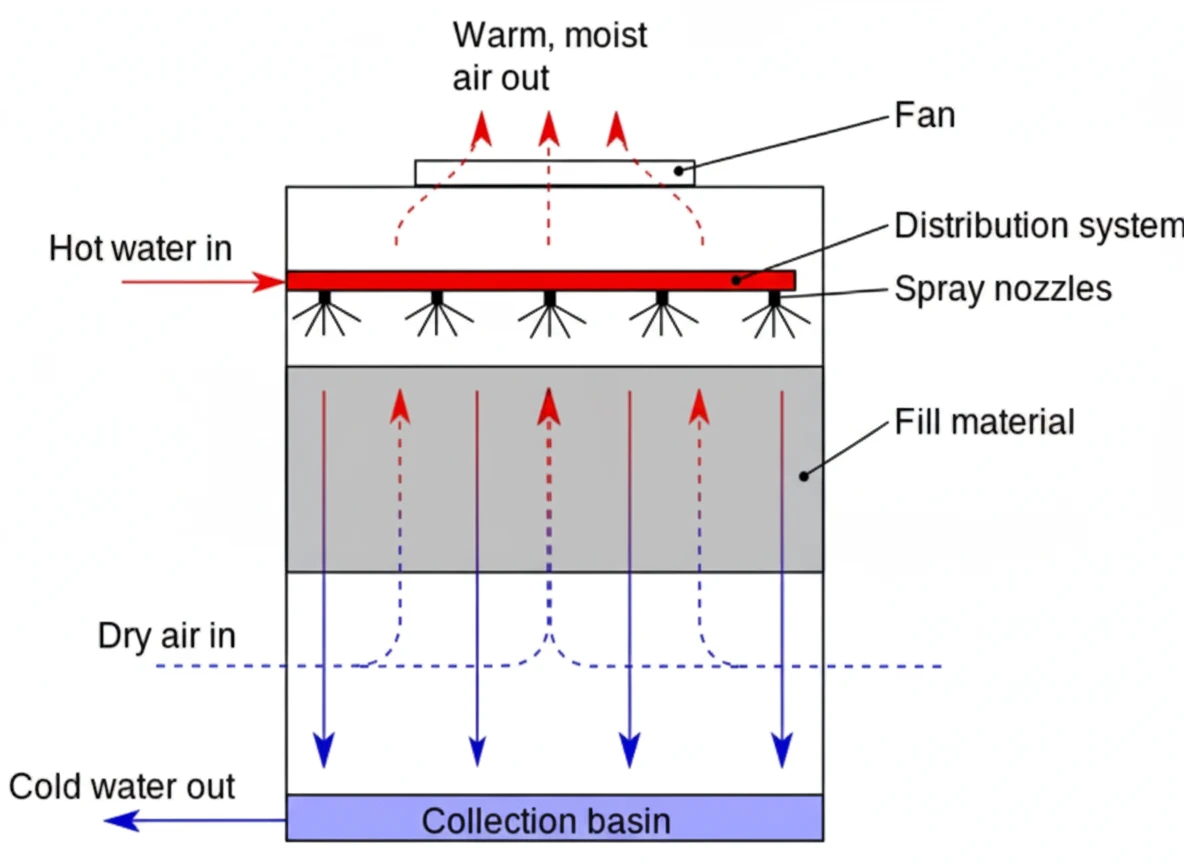

در برجهای خنککنندهی تبخیری، آب گرم خروجی از فرایند صنعتی توسط پمپ به بخش فوقانی برج منتقل شده و بر روی سیستم توزیع آب پخش میشود. سپس آب بهصورت لایههای نازک از میان مواد پرکننده (پکینگها) با ساختار شبکهای عبور کرده و تحت اثر نیروی گرانش به سمت پایین جریان مییابد.

بهطور همزمان، هوا از طریق لوورها (Louvers) وارد برج شده و شرایط لازم برای تبخیر بخشی از آب را فراهم میکند. این فرآیند تبخیر با جذب حرارت نهان، موجب کاهش دمای سیال شده و در نهایت، آب خنکشده مجدداً به سیستم صنعتی بازگردانده میشود.

از نظر آرایش جریان هوا نسبت به جریان آب، برجهای خنککنندهی تبخیری به دو دسته تقسیم میشوند:

- برجهای با جریان متقاطع (Cross‑Flow)

- برجهای با جریان مخالف (Counter‑Flow)

- برجهای خنککننده خشک (Dry Cooling Towers)

در برجهای خنککنندهی خشک، هیچگونه فرآیند تبخیری رخ نمیدهد و انتقال حرارت صرفاً از طریق جابجایی (Convection) انجام میشود. سیال داغ در داخل دستهلولهها (Tube Bundles) جریان یافته و هوای محیط با دمای پایینتر از روی سطح خارجی لولهها عبور میکند. بدین ترتیب، گرمای سیال به هوا منتقل شده و سیال خنک میشود.

سیستمهای جریان هوا در برج خنککننده

جریان هوا در برجهای خنککننده بهطور کلی به یکی از روشهای زیر تأمین میشود:

- کشش طبیعی (Natural Draft)

جریان هوا بدون استفاده از فن و صرفاً بهدلیل اختلاف چگالی بین هوای خنکتر در بخش پایینی برج و هوای گرمتر در بخش بالایی ایجاد میشود. این نوع برجها معمولاً دارای ارتفاع زیاد هستند.

- کشش القایی (Induced Draft)

فنها در قسمت فوقانی برج نصب شدهاند و با ایجاد مکش، هوا را از داخل برج به سمت بالا عبور میدهند. این آرایش، رایجترین نوع سیستم جریان هوا در برجهای خنککننده صنعتی است.

- کشش اجباری (Forced Draft)

فنها در ناحیه ورودی هوا قرار دارند و با دمیدن هوای محیط به داخل برج، جریان هوا را از پایین به بالا هدایت میکنند.

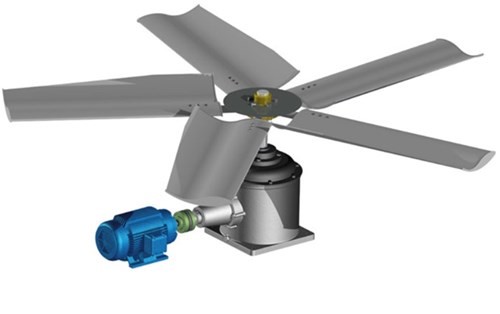

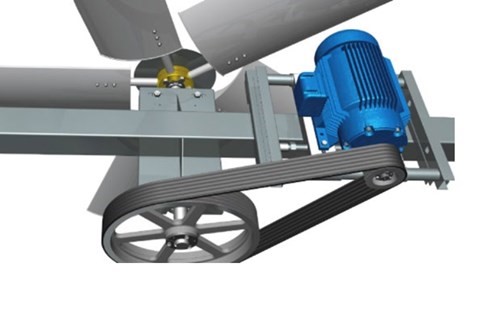

فنها و سیستمهای درایو

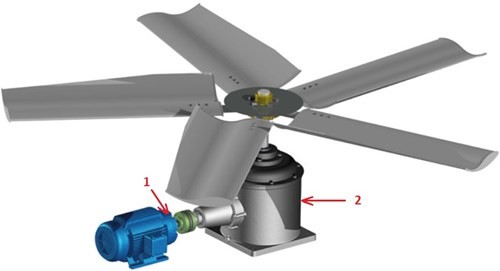

در برجهای خنککننده با کشش القایی یا کشش اجباری، فنها نقش کلیدی در تأمین و کنترل جریان هوا ایفا میکنند و در این سیستمها معمولاً از دو نوع درایو استفاده میشود:

- فن با درایو گیربکسی (Gear Drive) : در این نوع طراحی، موتور در کنار سلول فن نصب شده و گشتاور موتور از طریق گیربکس و شفت به پروانه فن منتقل میشود.

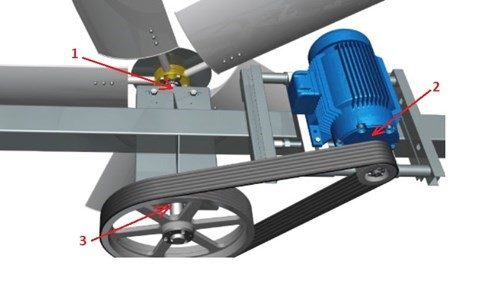

- فن با درایو تسمهای (Belt Drive): در این سیستم، انتقال توان بین موتور و فن از طریق تسمه و پولی انجام میشود.

معمولاً فنهای تسمهای در برجهای خنککننده کوچکتر و فنهای گیربکسی در برجهای بزرگتر بهکار میروند.

خرابیها و علل آنها

- خرابی فاجعهبار برج خنککننده میتواند پیامدهای جدی برای بهرهبرداری صنعتی داشته باشد، از جمله:

- آسیب به تجهیزات جانبی

- مخاطرات ایمنی

- توقف تولید

- کاهش درآمد

- هزینههای بالای تعمیرات

- مشکلات بهداشتی

- بررسیها نشان میدهد که بسیاری از خرابیها به ناهممحوری (Misalignment) یا عدمتعادل (Imbalance) اجزای دوار مرتبط هستند. توزیع آماری علل خرابی بهطور تقریبی از بیشترین به کمترین به شکل زیر است:

- موتور

- گیربکس

- فن

- سایر اجزا

- علل رایج خرابی موتور:

- عدمتعادل

- ناهممحوری شافت

- خرابی میلههای روتور

- نقص یاتاقانها

- اجرای نامناسب فونداسیون

- علل خرابی گیربکس:

- تنشهای ناشی از قرارگیری در مسیر جریان هوا

- ناهممحوری با موتور

- بار اضافی روی دندانههای چرخدنده

- خرابی یاتاقانها

- علل خرابی فن:

- عدمتعادل پرهها

- خطا یا تغییر در زاویه گام پرهها (Blade Pitch)

حفاظت از داراییها و نقش پایش ارتعاش

با شناخت پیامدهای خرابی و تحلیل علل آنها، اولویت اصلی، جلوگیری از خرابی فاجعهبار و حفاظت از داراییهای تجهیز است. در این راستا، اندازهگیری پارامترهای کلیدی ارتعاش و تحلیل دادههای ارتعاشی از مهمترین اقدامات نگهداشت مبتنی بر وضعیت (Condition Monitoring) محسوب میشود.

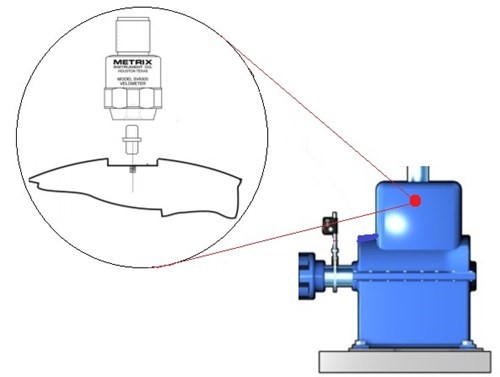

توصیه میشود حداقل یک سنسور ارتعاش روی گیربکس و یا یاتاقان فن نصب شود.

- در فنهای گیربکسی: پایش ارتعاش موتور و گیربکس ضروری است.

- در فنهای تسمهای: پایش یاتاقان داخلی فن، یاتاقان داخلی موتور و یاتاقانهای میانی شافت فن توصیه میشود.

مشخصات دورانی و استانداردهای ارتعاش

بهطور معمول:

- سرعت چرخش فنها در برجهای خنک کننده: 90 تا 300 دور در دقیقه (rpm)

- سرعت موتورهای برج خنککننده: 1500 تا 1800 (rpm)

دو مرجع اصلی برای استانداردهای ارتعاش برج خنککننده وجود دارد:

- استانداردهای CTI : Comparative Tracking Index

این استانداردها مقادیر ارتعاش را بر حسب جابجایی (Displacement) ارائه میکنند و وابسته به:

- نوع سازه (فولادی، فایبرگلاس، چوبی یا بتنی)

- فرکانس ارتعاش

در این استانداردها، مقدار ارتعاش کلی ارائه نشده است.

- استانداردهای TA : Tensile Strength

این استانداردها بر ارتعاش کلی ماشین تمرکز داشته و وابسته به نوع سیستم درایو هستند (درایو مستقیم، تسمهای یا شافت بلند). مقادیر ارتعاش در این مرجع بر حسب سرعت ارتعاش (Velocity) بیان میشود.

- مفاهیم نصب حسگر ارتعاش

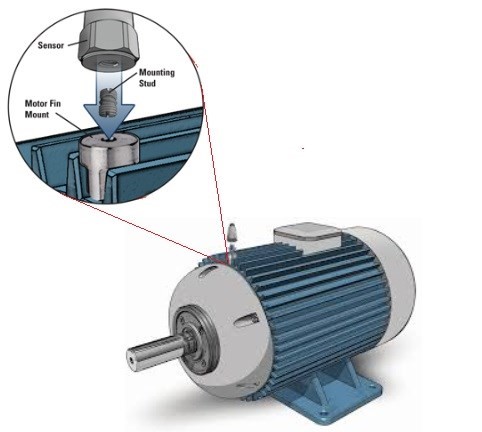

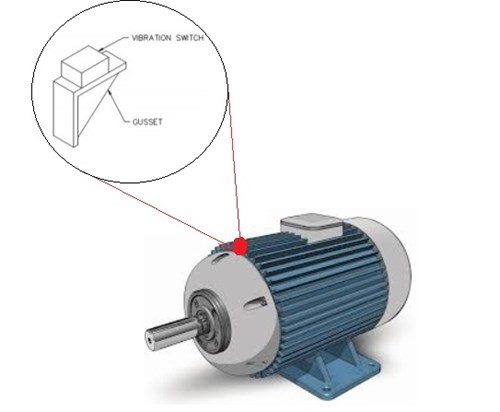

- سنسورهای ارتعاش باید در راستای یاتاقانهای غلتشی و روی بدنه تجهیز نصب شوند.

- در سوئیچهای دارای حسگر داخلی، حرکت کلی مجموعه ماشین پایش میشود، نه فقط یک یاتاقان خاص.

روشهای متداول نصب:

- نصب پیچی (Stud Mounting)

- نصب روی گاست (Gusset Mounting)

- نصب روی ریل DIN برای تجهیزات کنترلی

راهکارهای پایش و اندازهگیری ارتعاش

برای پایش ارتعاش برجهای خنککننده میتوان از ترکیبهای مختلفی از تجهیزات اندازهگیری و حفاظت استفاده کرد، از جمله:

- سوئیچهای ارتعاش با خروجی تماس محلی

- ترنسمیترهای سرعت یا شتاب با خروجی 4–20 mA

- سیگنالکاندیشنرها برای تبدیل و پردازش سیگنال حسگر

- اتصال به PLC، DCS یا سیستمهای مانیتورینگ وضعیت

انتخاب راهکار مناسب به نوع برج، سرعت تجهیزات، سطح ریسک خرابی و فلسفه حفاظتی مجموعه صنعتی بستگی دارد.